2022塑料检查井介绍

塑料检查井施工安装说明

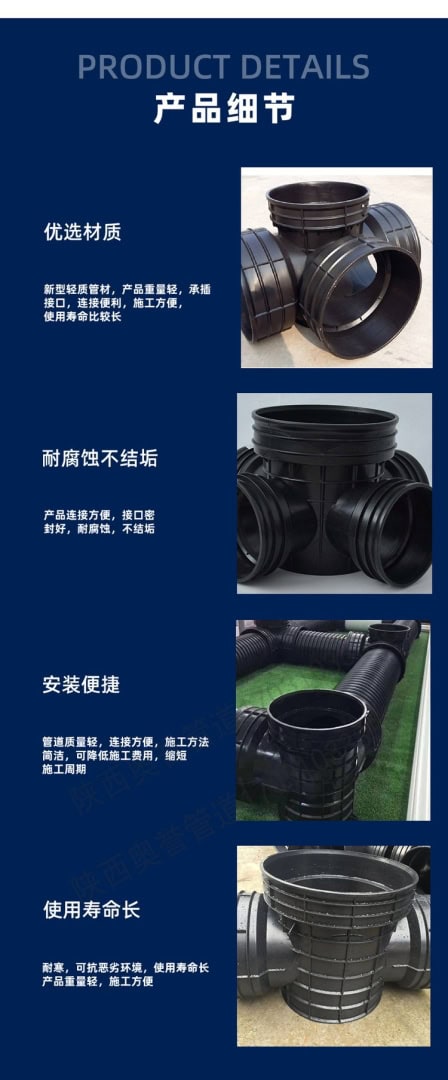

塑料检查井凭借耐腐蚀、安装便捷、环保节能等优势,广泛应用于市政及建筑小区排水工程。其施工质量直接决定排水系统的功能性、耐久性与运行安全,需严格遵循从前期准备到后期验收的全流程规范,具体操作要求如下:

一、施工前期准备

(一)技术与方案准备

1. 图纸会审与技术交底:组织设计、监理、施工单位开展图纸会审,重点核查检查井平面布置、井型规格、支管接入角度及高程等参数,确保与排水管道系统协同匹配。向施工班组进行全面技术交底,明确安装工艺、质量标准及安全注意事项。

2. 专项方案编制:结合工程地质条件(如土层承载力、地下水位)编制专项施工方案,内容涵盖基坑开挖支护方式、基础处理措施、井体安装流程、回填工艺及质量检测方法,方案经监理审批或专家论证后实施。

3. 测量放线:采用全站仪或GPS定位,确定井位坐标、基坑开挖边线及高程控制点,误差需控制在规范允许范围(井位平面偏差≤20mm,高程偏差≤10mm)。

(二)现场条件核查

1. 场地清理:完成施工区域场地平整,提前探明并清除地下障碍物(如旧管线、孤石),避免施工中造成损坏。

2. 排水准备:勘察施工区域地下水位,若地下水位较高或处于雨季施工,需设置降水井或排水沟,配备排水设备降低水位,确保施工过程中基底干燥。

(三)材料验收与保管

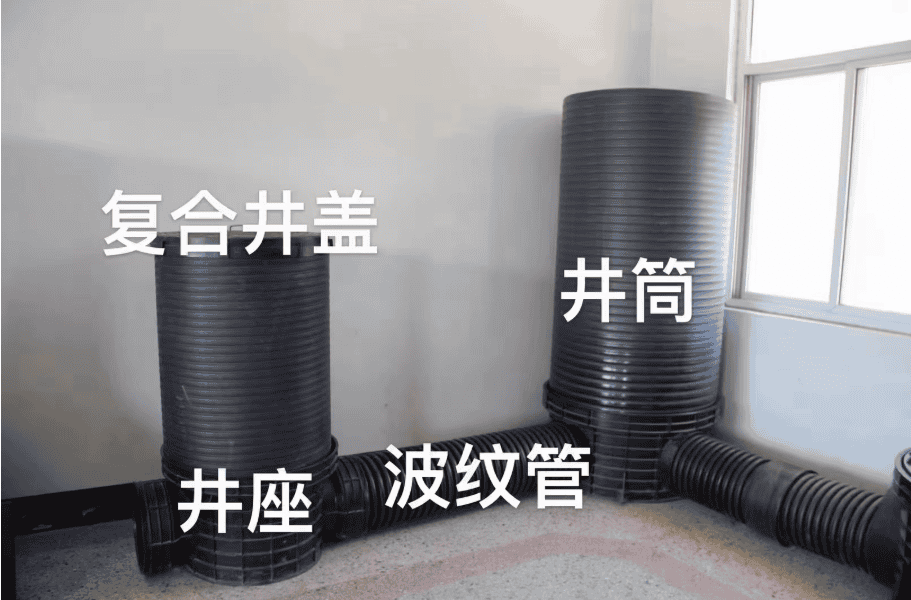

1. 材料性能要求:检查井主体(井座、井筒、配件)宜采用高密度聚乙烯(HDPE)、聚丙烯(PP)或硬聚氯乙烯(PVC-U)材质,环刚度等级应满足设计要求(市政工程常用SN8、SN12.5级),符合《建筑小区排水用塑料检查井》(CJ/T233)及《城镇排水用塑料检查井技术要求》(GB/T 41048)标准。橡胶密封圈需采用三元乙丙橡胶(EPDM),符合《橡胶密封件 给、排水管及污水管道用接口密封圈 材料规范》(GB/T 21873)要求。

2. 进场检验:外观检查需确保井座、井筒表面光滑无裂纹、气泡,色泽均匀;配件(支管接头、爬梯等)无变形、锈蚀,尺寸偏差符合公差要求。同时审核厂家提供的产品合格证、出厂检验报告、第三方性能检测报告(含环刚度、耐腐蚀性、密封性能),进口材料需额外提供报关单及商检证明。

3. 储存管理:管材、配件应存放在通风干燥的仓库或棚内,避免阳光直射;井筒水平堆放,叠放高度≤2层,井座、配件分类码放,远离尖锐物及热源。装卸搬运时轻拿轻放,禁用滚、拖、抛等方式,机械吊装需使用非金属绳(带)。

二、核心施工流程

(一)井坑开挖与基础处理

1. 井坑开挖:井坑与管道沟槽同步开挖,井座主轴线与管道主轴线保持一致,边坡坡度与管沟相同。开挖直径比井体外径大300~500mm(便于操作及回填),深度满足设计高程,基底预留200mm原状土待人工清理,严禁超挖后虚填。若土基受损,需按规范进行补救处理;坑底若有砖石等硬物需彻底清除,避免受水浸泡,泡水后需排水并换填砂石料或中粗砂夯实。带沉泥室的雨水检查井,需按规格局部开挖沉泥室深度。

2. 地基处理:若土层承载力不足(如软土地基),采用换填中粗砂、碎石或灰土夯实处理,压实度≥90%;湿陷性黄土土质需原土夯实后,铺100 – 150mm三七灰土垫层并夯实。地下水位较高时,需持续排水确保基底干燥。

3. 垫层施工:常规采用C15混凝土垫层,厚度≥100mm,表面平整度偏差≤5mm/m;砂土等土质可铺100mm中粗砂垫层;软土土质先铺150mm碎石或砾石道渣层夯实,再铺50mm中粗砂垫层。砂砾石垫层压实系数不小于95%,垫层养护达到设计强度70%后方可进行井体安装。

(二)井体安装工艺

1. 安装顺序:建筑小区按管道上游至下游、市政管道按下游至上游的顺序,遵循“井-管-井-管”的次序安装。

2. 井座定位:井座轴线与管道轴线重合,采用水平尺校准水平度(偏差≤2mm/m),高程偏差≤10mm,井座底部与垫层间密贴,空隙处用细石混凝土填实。变径连接时,上游管径小于井座承口采用管顶平接,下游管径小于井座承口采用管内底齐平连接。

3. 接口连接:根据管道材质及规格选择合适的连接方式,核心操作要点如下:

- 承插橡胶圈密封连接(应用最广泛):清理检查井承口内部和管道插口外部的灰尘、泥土、油污,确保接触面干净光滑;确认橡胶密封圈完好无损并正确安装在凹槽内(无扭曲、翻转);在管道插口外表面及承口内橡胶圈上均匀涂抹专用润滑剂(肥皂水或硅基润滑膏,严禁使用油类润滑剂);将管道插口对准检查井承口中心,平直、匀速插入至标记线位置,确保插口端面与承口止推端面紧密接触,检查橡胶圈无挤出或移位。

- 热收缩带连接(适用于大口径平口管或高密封要求):彻底清洁连接部位(管道外壁和井体接口表面),打磨去除氧化层并确保干燥;将热收缩带套在连接部位(保证搭接长度),接口缝隙处可预先缠绕密封胶泥;用大功率专用火焰喷枪(调整为柔和蓝黄色火焰)从中间向两侧均匀加热,同时用辊轮用力滚压排出空气,直至胶带完全收缩紧密包裹接口、内层热熔胶充分挤出;自然冷却至常温后,检查胶带无气泡、无翘边,搭接处熔合牢固。

- 焊接连接(适用于HDPE材质井座与管道平口连接):对焊接面进行刮削去除氧化层并彻底清洁(确保无油无尘干燥);将管材精确插入电熔管件至规定深度并固定,保证同心度良好;严格按照电熔管件标定的参数(时间、电压、温度)操作电熔焊机;焊接完成后自然冷却至规定时间,严禁提前移动或施压,检查焊口外观均匀熔合鼓起,观察孔正常顶出。

4. 井筒安装:井筒高度按“井座底部至地面高度 – 井筒至地面净距离”计算,地面高度不确定时可适当预留长度。安装时保持垂直,用气泡水平尺分别沿平行和垂直管道方向检测,校平后用粗砂稳固井座。需在井筒壁开孔装附加接头时,使用专用工具保证孔洞圆整,连接的排水管无倒坡。暂时不使用的井座预留接口,需用厂家配套的管塞(橡胶塞+钢板固定)严密封堵,防止漏水漏土。

(三)回填作业

1. 回填准备:井体安装验收合格后24h内及时回填,回填前用砂土袋等固定井体,排尽基坑和沟槽内积水。回填材料不得使用淤泥、有机物、冻土,且不能含石块等硬杂物。

2. 回填操作:采用人工分层对称回填,严禁机械直接回填井周。每层虚铺厚度≤200mm,从检查井圆周同步进行,保证井体不位移倾斜,支管下部需重点夯实。压实度要求:管顶以上0.5m内≥90%,0.5m以上≥93%(市政道路下需≥95%)。

3. 特殊地段处理:软土、低洼等区域,先以中粗砂填充井坑底部密实,再用中粗砂或碎石屑分层回填至井体以上400mm处,往上可用良质土回填。冻土深度超1米时,井筒周围回填不少于10cm的中粗砂,且井筒外围0.5 – 1.0米范围禁用机械碾压,需用轻型工具夯实。大型机械碾压时,井周1m范围内需采用人工夯实,避免单侧受力导致井体移位。

(四)井盖安装与收尾

1. 井盖安装:安装前精确测量井筒长度,截去多余部分。非承压井盖可直接承插在井筒上;承压井盖需搭配符合规定的承压圈,承压圈下铺300mm褥垫层,褥垫层每边宽出承压圈不小于200mm。钢筋混凝土压圈与井筒间预留100 – 150mm间隙,可设置挡圈(挡圈与井筒间留10 – 20mm间隙)。污水井盖、雨水井盖严禁混用,污水检查井有防护盖座的需安装内盖,井盖标识清晰准确。

2. 闭水试验:排水系统分段施工完成后,需进行闭水试验(或气压试验)检验密封性能。试验水头≥2m,30min内无渗漏为合格。

3. 场地清理:闭水试验合格后,清理施工场地的杂物、余土,恢复地面原状,完成施工收尾。

三、质量验收标准

(一)主控项目

- 密封性能:井座与管道连接部位闭水/气压试验合格,无渗漏。

- 井身垂直度:采用线坠检测,井筒垂直度偏差≤1/100(每米高度偏差≤10mm)。

- 回填压实度:环刀法检测结果符合设计及《给水排水管道工程施工及验收规范》(GB 50268)要求。

(二)一般项目

- 尺寸偏差:井座内径偏差≤±10mm,井筒直径偏差≤±5mm,支管接口中心高程偏差≤±10mm。

- 外观质量:井体无裂缝、变形,配件安装牢固,爬梯间距均匀(偏差≤20mm),井内光滑无毛刺。

- 井盖安装:平整稳固,与路面齐平(道路下)或符合设计高程,开启灵活,标识准确。

四、常见质量问题及处理措施

- 接口渗漏:原因包括胶圈安装不到位、接口杂物未清理、管材变形、连接工艺不当。处理方式:拆除接口,清理杂物后重新安装胶圈(必要时更换);热熔/焊接接口可局部加热后校正,严重渗漏需更换管材或管件。

- 井体变形:原因包括回填压实度不足、材料环刚度不满足要求、基坑支护失效。处理方式:对变形井体采用型钢加固,重新分层回填并压实;若材料不合格,需更换高环刚度井体。

- 支管接入不顺直:原因包括测量放线偏差、接口安装角度错误。处理方式:调整支管轴线,重新安装接口,确保支管与主管轴线符合设计要求(通常为90°)。

- 井盖沉降:原因包括褥垫层压实不足、承压圈设置不当。处理方式:重新铺设褥垫层并夯实,调整或更换承压圈,确保荷载均匀传递。

五、安全与维护要点

1. 安全施工:井下作业需严格遵循受限空间操作规程,做好通风、有害气体检测,作业人员系安全带,井口设专人监护。使用喷枪焊接时注意防火,配备灭火器材。

2. 维护保养:施工完成后移交使用单位,明确维护要求:定期检查井盖完整性及密封情况,清理井内淤积物;避免重型车辆直接碾压井口(市政道路需按设计设置承压圈);发现接口渗漏、井体变形等问题及时维修。

本说明需结合具体工程设计图纸、产品说明书及当地施工规范(如DB32/T 4881—2024《排水用塑料检查井应用技术规程》)执行,确保施工质量符合相关标准要求。

发表评论

想要加入讨论吗?请自由发表意见!